德國萊因:從歐洲氫能煉鋼驗證推動台灣綠色鋼鐵轉型

在全球加速邁向淨零碳排的浪潮下,德國萊因積極發揮其在綠色製程領域的第三方驗證專業角色。傳統煉鋼業長期依賴焦炭做為還原劑,使其成為工業碳排放的主要來源之一,全球鋼鐵產業正積極推動以清潔氫氣取代焦炭的「綠鋼」脫碳技術。德國萊因近年參與德國兩項最具代表性的綠鋼旗艦計畫,分別為 thyssenkrupp Steel 主導的「tkH₂Steel」計畫以及 Stahl-Holding-Saar(SHS) 集團推動的「Power4Steel」計畫。

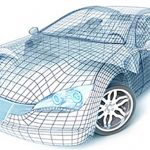

這兩項大型轉型工程均採用最先進的 Midrex 熱壓直接還原鐵(DRI)技術,搭配氫氣還原與電弧爐(EAF)製程,目標是逐步取代傳統高爐,以氫氣為核心能源打造脫碳煉鋼流程。兩案皆呈現以下三大關鍵共通點:

1. 相同技術體系:

– 採用 Midrex DRI + 氫氣還原 + 電弧爐的低碳製程組合

– SMS 集團統籌 EPC工程與技術整合

– 綠氫來源策略則透過區域能源業者或氫氣管網接入供應,並非自建電解設施

2. 相同政策架構:

– 均受德國聯邦經濟暨氣候保護部(BMWK)補助,且經過歐盟 CEEAG 審查通過

– 政策導向明確支持「碳邊界稅 CBAM」減免符合性與歐盟工業減碳目標

3. 相同第三方合規與驗證機構:

– 德國萊因擔任兩案的指定安全審查與合規驗證機構,涵蓋關鍵設備、設施設計與運轉風險評估

圖1. Thyssenkrupp Steel公司綠鋼的熱壓直接還原鐵(DRI)製程示意圖

在 tkH₂Steel 計畫中,thyssenkrupp 於德國杜伊斯堡基地推動集中型單廠運作,作為歐洲最大的煉鋼基地之一。該案獲得約 20 億歐元政府補助,預計2030年氫氣需求達 14.3 萬噸/年,初期鋼產能約 250 萬噸/年,可年減碳 350 萬公噸。

圖2. tkH₂Steel 計畫的綠鋼工廠模型

Power4Steel 計畫則由 SHS 集團在薩爾州的 Dillingen 與 Völklingen 廠區推動分散型部署,獲得約 26 億歐元補助,是目前歐洲最大的綠鋼專案。初期以 70% 天然氣與 30% 氫氣混合還原,2030 年前將過渡至 100% 綠氫,年減碳效益達 480 萬公噸,預估碳排削減達 55%,為德國邁向 2045 氣候中和目標貢獻關鍵力量。

圖3. 德國經濟事務和氣候行動部長Mr. Robert Habeck參訪 Power4Steel 計畫的綠鋼工廠模型

自2023年起德國萊因開始參與上述兩項計畫,進行計畫中的DRI設施與關鍵設備的安全合規性驗證與技術審查,包括Midrex DRI 設備 CE 審查意見、審查設計階段符合歐盟相關指令與法規及德國安全合規要求,以利向政府與補助機構提交設備安全與系統風險評估的合規性文件,深獲各界信賴及肯定。同時德國萊因整合來自德國與國際的專業團隊,依據歐盟機械指令、壓力設備指令、CE 標誌要求及德國法規要求進行全面性評估及審查。此次德國萊因專案團隊涵蓋多個服務部門,展現跨領域整合與高效專案管理能力,突顯德國萊因在國際大型去碳化工程中的專業角色。

德國萊因參與綠鋼計畫,不僅針對德國國家級安全要求提供專業顧問意見,也再次展現公司在「產品上市前合規性確認」與「氫能關鍵基礎設施審查」領域的深厚實力。德國萊因專案團隊主管 Stephen Spohr 先生與 Sebastian Braun 先生表示:「此次專案的成功不僅來自技術實力,也彰顯我們作為第三方驗證機構在協助鋼鐵產業落實永續目標上的關鍵價值。」。

放眼全球綠鋼供應鏈的發展,這些歐洲實務經驗為亞太市場,尤其是台灣,提供了寶貴的借鏡。台灣鋼鐵產業正面臨歐盟 CBAM 法規、生產碳足跡揭露、能源轉型與客戶減碳需求等多重挑戰,無論是建構氫還原製程、導入低碳技術,或執行碳盤查與再生材料追溯,皆可參考德國模式。

德國萊因工業服務及資訊安全事業群許鳳珠副總經理說,在台灣,德國萊因已與工研院合作,為其氫能煉鋼實驗場域提供風險與安全評估服務,並提供各行業 ISO 14067 碳足跡驗證、ISO 14064 溫室氣體盤查、綠色產品標章、CBAM 驗證等完整解決方案。未來德國萊因也將持續投入台灣氫能產業價值鏈的各個環節的氫安全、氫脫碳及氫經濟的氫谷驗證方案;對外協助台灣鋼鐵業者加速符合國際綠鋼供應鏈標準,實現綠色轉型與出口競爭力。

熱門分享