针刺测试 = 电动车安全? <质者见质>

- 施加在电池壳体上的加速度(带宽至少2kHz的设备进行测量)

- 电池的形变(通过测量测试前后的尺寸)

- 电池外部和内部的温度(多个位置)

- 测试前后电池的电压

- 测试前后电池外壳与正和负极之间的电阻

- 测试布置的照片

- 测试前后电池的照片

- 测试中高速摄像

- 穿刺速度

- 空气中有害物质浓度(包括气体、液体和固体)随时间的变化

- 对排放出来的烟气进行化学分析,确定极危险物质随时间的变化

- 钢针尖端的长度至少1.5~2倍钢针直径

- 有害气体的定性和定量分析至少包括 H2, CO, CO2, CH4, C2H4, C2H6, HF, PH3

- 邻近电芯的温度穿刺深度随时间的变化

- 测试前后电芯的质量

- 电芯外壳靠近穿刺点的温度以及另一面的温度随时间的变化

- 防爆膜1cm距离内排出气体的温度

- 电芯电压随时间的变化

- 测试布置的照片

- 测试前后电池的照片

- 测试中高速摄像(400 fps)

- 测试中红外摄像

- 有害气体分析

|

|

近日,有关动力电池针刺测试的话题引起业界热议,更由此引发了电池的技术路线之争。归根结底,这源于消费者对于新能源汽车安全性的关注。针刺测试可以模拟比较恶劣的锂离子电芯内短路情况,从一定程度上考核单体电芯热失控情况下的安全性。

那么,针刺测试是否有标准可依?国内外标准有何异同?针刺测试与电池乃至电动车安全的关系到底怎样?针对这些广受关注的话题,来自德国莱茵TÜV的专家从标准、原理和行业现状三大维度为大家提供解题思路。

针刺测试是否有标准可依?

我们在这6份标准中找到了关于针刺测试的详细要求,他们分别对应的测试方法和判断依据如下。

1. GB 31485: 2015 电动汽车用动力蓄电池安全要求及试验方法

Safety requirement and test methods for traction battery of electric vehicle

针对单体电芯和蓄电池模块都有针刺测试要求。

【测试方法】

对充满电的单体电芯用直径5~8 mm的耐高温钢针(针尖圆锥角度为45°~50°,针的表面光洁,无锈蚀、氧化层及油污),以20~30mm/s的速度,从垂直于电池极板方向贯穿,贯穿位置靠近所刺面的几何中心,钢针停留在蓄电池中,观察1小时。

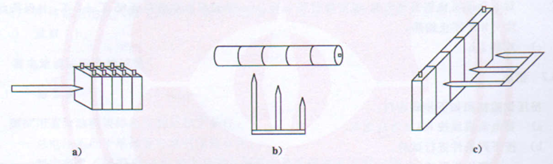

对充满电的模组用直径6~8 mm的耐高温钢针(针尖圆锥角度为45°~50°,针的表面光洁,无锈蚀、氧化层及油污),以20~30mm/s的速度,从垂直于电池极板方向,依次贯穿至少3个单体蓄电池(钢针停留在蓄电池中,观察1小时。(见图1)

图1

【判断依据】不起火,不爆炸。

【标准动态】

最近出版的新国标GB 38031-2020 电动汽车用动力蓄电池安全要求中取消了对单体电芯的针刺测试,同时取消了所有电池模块的要求。但新国标增加了热扩散测试,从系统层面对电池包的安全进行考核,针刺是进行热扩散测试时一种推荐的热失控触发方法。

2. SAE J2464: 2009 电动和混动汽车可充电储能系统的安全和滥用测试

Electric and Hybrid Electric Vehicle Rechargeable Energy Storage System (RESS) Safety and Abuse Testing

可对单体电芯、电池模块或电池包进行针刺测试。对单体电芯是推荐项,电池模块或电池包是可选项。

【测试方法】

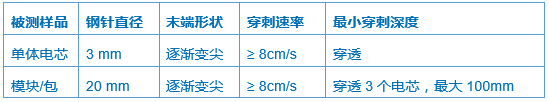

用低碳钢针(导电的)进行穿刺。钢针的直径、末端形状、穿刺深度以及穿刺的速度见下表。穿刺方向垂直于电池极板。钢针停留在电池内至少1小时。如果模块里电芯有并联使用,电芯穿刺测试时应使用相同数量的电芯并联到被测电芯上。测试时使用火花源(至少每秒产生2个火花),来确定电池是否有排出可燃气体。

测试中需记录如下数据:

【判断依据】标准仅规定了测试方法和所需记录的数据,不提供判断依据。

3. SAND2005-3123 电动和混动汽车使用的电能储能系统滥用测试手册

FreedomCAR Electrical Energy Storage System Abuse Test Manual for Electric and Hybrid Electric Vehicle Applications

此标准在美国能源部FreedomCAR计划及车辆技术办公室和美国先进电池联盟(USABC)支持下,由美国Sandia国家实验室发布。

【测试要求】

标准的针刺测试针对单体电芯,测试方法与SAE J2464方法相同,但没有要求电芯并联的要求,对测试中电池的排放气体增加了化学检测的要求:

【判断依据】没有定义。

4. AIS-048: 2009 Battery Operated Vehicles – Safety Requirements of Traction Batteries

印度中央机动车辆法规CMVR(Central Motor Vehicles Rules)规定机动车量整车及其零部件进入印度市场需按CMVP法规申请型式认证。AIS-048是动力电池认证所采用的标准。

【测试要求】

AIS-048中针刺测试的方法和SAE 2464相同,但没有要求电芯并联要求。可由制造商选择对单体电芯还是模块进行测试。

【判断依据】不能有零部件熔化,不起火,不爆炸。

【标准动态】

新版AIS-038 Rev2已发布征求意见稿,将取代AIS-048,新版标准中也取消了针刺测试而增加了热失控扩散测试。

5. PV8450: 2018 汽车用锂离子电芯

这是德国大众集团的企业标准。要求在1m3防爆箱内,在环境温度和60C 下对单体电芯和由三个以上电芯组成的电池组(按实际使用情况连接)分别进行针刺测试。

【测试方法】

参照SAND2005-3123稍作修改:

对于单体电芯:

硬壳的电芯用直径3mm的金属针刺入最深到距离另一面1mm,软包电芯刺穿整个电芯并穿出最大5mm

需要测量和记录:

对于电池组:

用直径3mm的金属针刺入至少50%的电芯厚度,但不刺穿。

需要测量和记录的数据与单体电芯测试类似,但增加对相邻电芯的温度监测,对热失控扩散情况和稳定性进行评估。

【判断依据】没有定义。

6. IEC 62660-4 电动汽车驱动用二次锂离子电芯 – 第4部分:IEC 62660-3强制内部短路的替代测试方法

Secondary lithium-ion cells for the propulsion of electric road vehicles – Part 4: Candidate alternative test methods for the internal short circuit test of IEC 62660-3

强制内部短路是在电芯内放入微小的镍粒,然后施加一定的压力进行挤压,目标是要造成电芯内部正负极间单层短路,模拟因导电微粒污染导致的电芯内部短路。

IEC 62660-4的针刺方法可作为强制内部短路测试的一种替代方法,采用的针有两种:

一种是直径3 mm ± 0.2 mm的陶瓷针,末端角度为45° ± 3°

另一种是直径1mm ± 0.1 mm的陶瓷针,末端为高度为0.35mm的镍材料,镍尖端角度在28~45之间(见图2)

图2

【测试方法】

压头将针按0.1m/s的速度缓慢刺入电芯,当检测到电芯的电压降达到5mv时停止刺入,保持1小时。

【判断依据】不起火,不爆炸。

【标准动态】

如果客户和供应商都同意,IEC 62660-3允许用对更高层级的热失控评估,例如模块、电池包或电池系统的热蔓延测试,作为强制内部短路的替代方法。

针刺引发热失控的原理

对锂离子电池安全测试而言,针刺实验是最为复杂的。当钢针刺入时,钢针提供了电池内部短路的通路,整个锂离子电池的能量都会通过钢针造成的内短路在短时间内快速释放,电池的电能转化为热能,造成短时间内能量的集中爆发和释放,有可能产生冒烟、漏液,甚至起火爆炸。

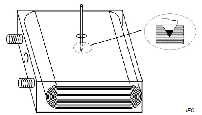

锂离子电芯内部结构为由正极、负极和隔膜组成的多层卷绕或叠层结构(见图3)。每层可以看成一个小的电池单元,整个电芯由多个这样的电池单元并联组成。

图3

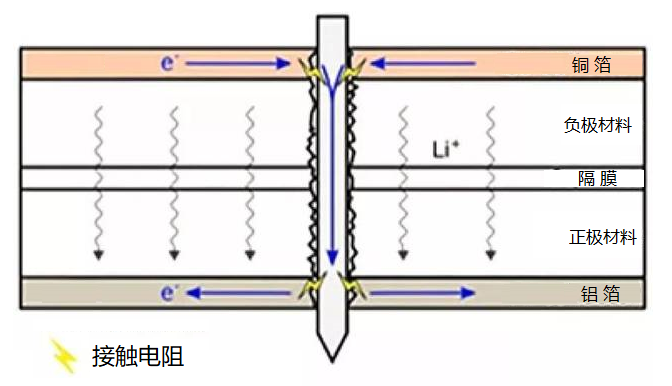

当钢针刺入时,会导致电芯内电池单元发生内短路,而内短路的电池单元数量与针刺穿过的电池极片数量成正比例关系。当两片电极发生内短路时,不光该电池单元内部会发生短路,更为严重的是与之并联的其它电池单元也会通过该短路点发生内短路,也就是说整个电池的电量都会经过该短路点,短时间产生大量的热量。(见图4)

图4

当针刺触发内短路时,电流从电池内部经针从正极流向负极进行放电。短路电阻由钢针的电阻和钢针与正负极极片的接触电阻构成。

钢针本身的导电率和粗细决定了钢针的电阻,因此针刺实验结果同针的材质、粗细有关。

然而,针刺过程最复杂的在于针同电池内部正负极极片接触位置存在接触电阻,且随着针刺深度的变化和内部化学反应的进行,接触电阻是动态变化的,针的表面粗糙度、锥角、针刺过程电解液反应产物都有可能对接触电阻存在影响,与针刺的速度,角度也都有关系。接触电阻的影响有时会超过钢针本身电阻的影响,从而导致针刺测试的可重复性相对较差。

针刺测试与锂离子电池安全

关于电动车的电池安全,TÜV莱茵全球电力电子产品服务副总裁兼大中华区太阳能与商业产品服务总经理李卫春表示,业内现在有两个思考方向:一是继续探索提高电芯的安全性,研发出更安全高效的电芯,将安全隐患尽可能降到最低;另一个就是在系统层面控制热失控及失效的风险。

如前所述,针刺测试可以模拟比较恶劣的锂离子电芯内短路情况。但由于测试的可重复性较差,没有采用针刺测试来模拟电芯的内部短路。对于电芯级别,固定储能用锂离子电池标准IEC 62619和动力锂离子电池标准IEC 62660-3都采用了强制内部短路测试来模拟内短路。IEC 62660-4的针刺测试可以作为强制内部短路的一种替代方法,但是刺入较浅,模拟的是单层内短,与其他的钢针贯穿测试有较大区别。

由于内短路触发原因多样,生产过程中混入杂质颗粒、分条过程中导致的毛刺等都会造成电芯不同程度的内短路;在电池使用过程中,电池管理系统设计缺陷,导致的过充与过放、低温充电、大倍率充电使用等会造成析锂或析铜,造成内短路。因此内短路现象无法完全杜绝,只能尽可能降低概率。因此,目前的锂离子储能标准在电池模块或系统级别都提出了热失控扩散测试的要求,用来评估在单一电芯热失控情况下整个系统的安全性。单一电芯的热失控如果被控制在一定范围,不会扩散到整个电池系统,就不会造成起火爆炸等安全事故。而针刺测试比较容易触发热失控,被作为推荐的触发热失控方法之一。另一种是外部加热。

此外,因为动力电池在实际应用场合,存在异物刺入电池包内部导致电池发生短路的可能,针刺测试也可以模拟这种滥用情况。但是,由于影响针刺测试结果的因素太多,实际发生刺破电芯的情况与针刺测试差距都会比较大,因此用针刺来模拟实际异物刺入的情况不是很合理;而且动力电池包基本都有比较坚固的金属外壳进行保护,实际使用条件下被直径几毫米的金属刺入的可能性非常低。目前国际主流的动力电池标准,包括UN GTR标准都没有针刺测试的要求,中国和印度的强制标准也取消了对针刺测试的要求。针对机械滥用的情况,则由对电芯和对电池包的挤压测试以及对整车的碰撞测试进行考核。

SAE J2464、SAND2005-3123和PV8450这几份标准没有对测试结果的评判,但对针刺测试的方法和记录做了比较详细的规定,被广大企业作为评估电芯热失控稳定性的方法而引用。在相同的测试方法下,被测电池的反应越稳定,没有燃烧、爆炸现象,温度越低,排放气体越少,电芯就相对越安全。使整个电池系统设计时满足安全要求也相对越容易。

但是锂离子电池热失控后排出的气体基本都含有可燃成分,即使针刺测试过程中没有发生燃烧爆炸,也不代表没有着火风险,如果这些可燃气体积聚达到燃烧下限,只要非常小能量的点火源(例如载流导体的熔断或继电器/接触器脱扣产生的电弧)就会引发燃烧或爆炸。这几份标准都提出了对针刺过程中电芯排放气体成分进行检测,电池系统的设计应根据排放气体可燃成分等信息,采取适当的措施来保证整个电池系统的安全。

结语

综上,针对由大量单体电芯组成的电池系统,标准对单体电芯的热失控考核将越来越弱化,而更加重视对整个电池系统的安全评估,热失控扩散测试已经被越来越多的标准所采用。

【质者介绍】

徐斌

TÜV莱茵大中华区

太阳能与商业产品服务技术经理

2006年起深耕电池领域的检测和认证服务,并拥有20年的电子产品检测和认证经验。

推荐文章

关注我们

4001183833 / 8009993668

Service-gc@tuv.com

www.tuv.com

德国莱茵TÜV是一家国际领先的技术服务供应商。在全球近60个国家和地区设有500多个分支机构,拥有超过20,000名员工,服务涵盖工业服务与信息安全,交通服务,产品服务,管理体系服务和莱茵学院与生命关怀。自1872年成立以来,我们一直为解决人类、环境和科技互动过程中出现的挑战,提供安全的、可持续的解决方案。作为一个独立、公正和专业的机构,我们长期致力于营造一个同时符合人类和环境需要的美好未来。

热门分享