全国首发,光伏组件测试失败项目排行榜

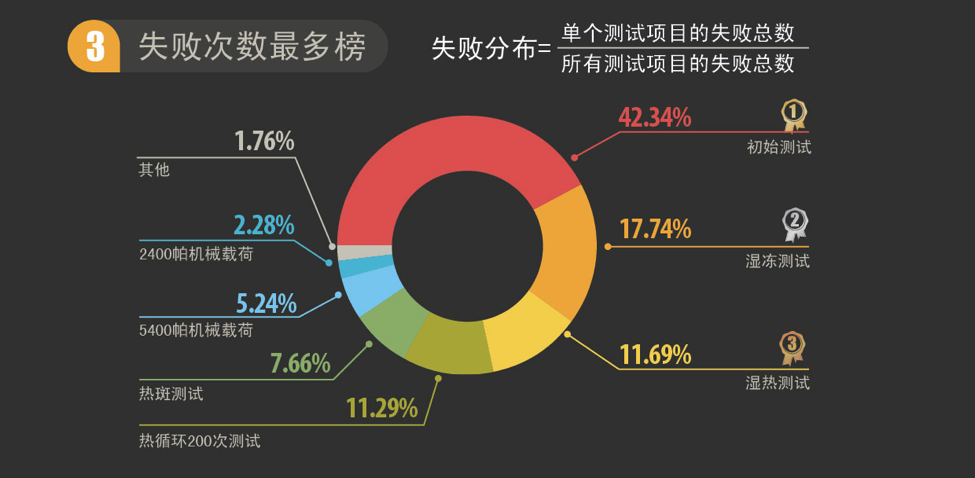

- 湿冻测试在2个榜单的位置都很高,看来需要引起广大厂商的特别关注。工程师分析,湿冻测试后,如果功率衰减超过5%,样品将被判定为不合格。2/3的湿冻测试失败就是由于这个原因。其他失败归咎于外观检查以及湿漏电。

- 热循环200次测试 ,七成的失败案例是倒在了测试后功率衰减超过5%,也就是说该组件失效已无法承担发电的功能。外观检查和测试过程中无法通电失败分别占了15%。 湿热测试,和热循环200次测试类似,66%的失败是由于测试后无法通电,次要原因是外观检查和湿漏电,分别占17%。

- 热斑测试失败,很大程度可能是焊接工艺出现了问题,从而造成局部电阻太大,或者组件设计缺乏防热斑考虑。一旦在这方面有半点疏漏,很有可能在实际安装使用后,引发火灾,是非常严重的安全隐患。

- 作为非强制性的5400帕机械载荷,外观检查和功率衰减超过5%占据了6成和4成原因。5400帕机械载荷是对组件来说挑战性最强的项目。这也在意料之中,标准规定的基本载荷量是2400帕,5400帕的测试,是勇于挑战极限、打磨明星产品、希望提升竞争力的厂家的选择。不过3年来,也有212块光伏组件经历了考验,可喜的是,199块组件成功突破了这道门槛。

- 2400帕机械载荷这项测试的失败,经分析和汇总,与近年来双玻组件、轻质组件、新安装方式等行业内先进的结构设计的出现相关。

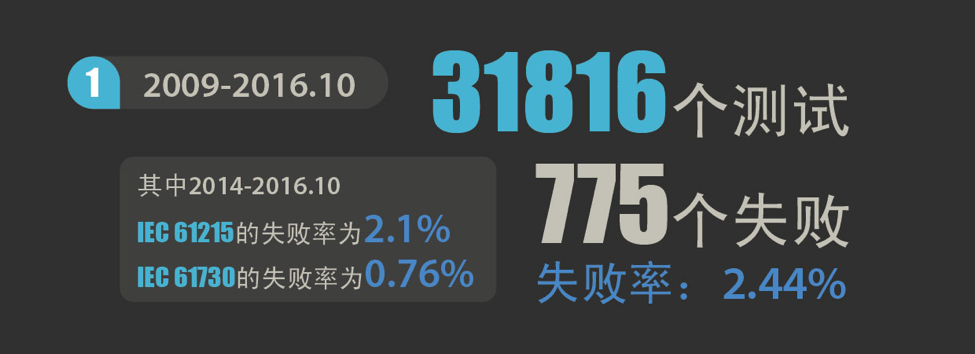

从光伏产品测试历史最悠久的德国莱茵TÜV(以下简称“TÜV莱茵”)实验室获悉,自2009年起至2016年10月,位于上海的光伏产品测试中心,依据IEC 61215和IEC 61730标准,已为超过13,000块光伏组件进行了样品测试。

TÜV莱茵是现任IEC 61215和IEC 61730标准委员会的专家组组长,也是最早开展光伏产品测试的第三方机构。全国80%以上的出口光伏组件都是接受了TÜV莱茵的检测与认证。

过去7年,TÜV莱茵上海光伏测试中心总共为光伏组件进行了31816个测试,其中失败了775个,失败率为2.44%。从整体而言,考核组件性能的IEC 61215所规范的测试项目,其通过率低于以考核组件安全要求的IEC 61730。所以近三年来的数据显示,IEC 61215的失败率为2.1%,而后者则是0.76%。

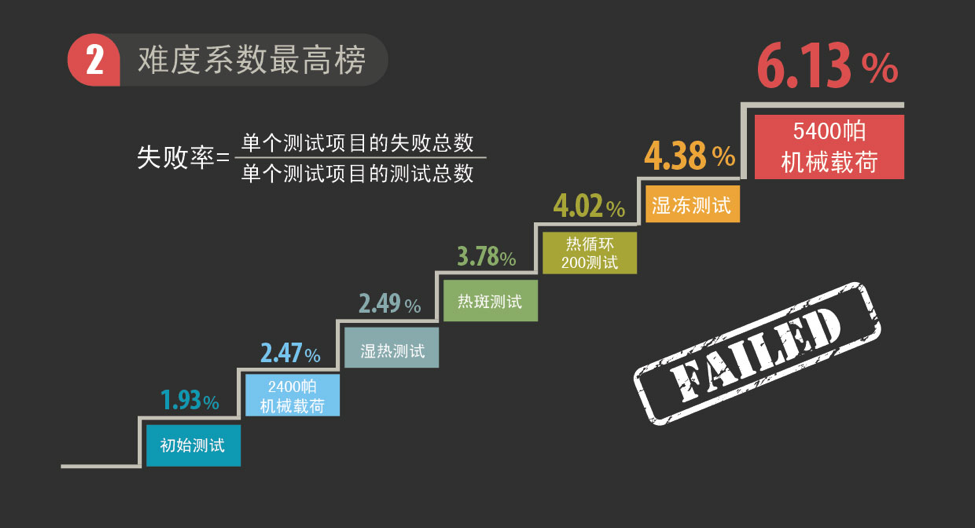

上万个数据,对制造商到底有什么意义呢?TÜV莱茵从2014-2016的数据中进一步深挖,首次公布了光伏组件测试失败排行榜,致力于帮助制造商们更好地把握组件测试流程与要素。

两大榜单,透析组件测试的“难关”

虽然在2个榜单上,测试项目的排名各有不同,但也可以看到经常失败或难度系数比较高的项目就是在这七大测试项目中。据TÜV莱茵工程师透露,以上测试的失败可能由以下原因造成:

初始测试在“失败次数最多榜”上高居榜首,也和每个样品都需要进行初始测试有关。初始测试需要考察的项目涵盖了:外观检查 、最大功率测试 、绝缘测试 、湿漏电测试 、初始接地连续性测试 、初始可触测试 。外观检查是出现问题最多的环节,组件边框组装不到位、有破损、有污渍等都属于不合格范畴,此外,铭牌缺失更是其中最常见的问题。这些外观失败,必须打回制造商重新送样。就是这些不起眼的小地方,往往耽误了宝贵的测试周期。

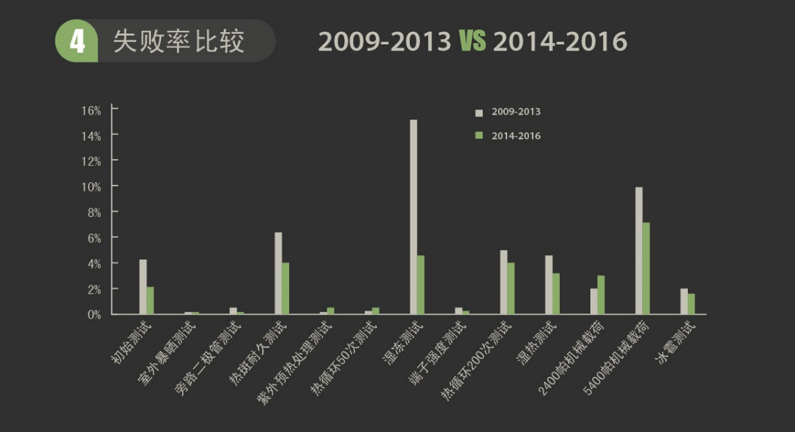

TÜV莱茵光伏测试中心也比对了2009-2013和2014-2016的数据,发现近3年在测试失败率上总体有了较大的改善,特别是湿冻测试从接近15%降至4.38%,最严苛的5400帕机械载荷从超过10%降至6.13%,进步相当喜人,也说明了我们的光伏组件制造商生产能力以及品控能力有了大幅提高。

尽管根据IEC 61730进行的测试失败率仅有0.76%,不过测试工程师也发现可触测试 、脉冲电压测试 、组件破裂测试 是相对而言失败次数比较多的三大类。

失败不是结束,而是开始

TÜV莱茵专家从大数据的挖掘中也看到了,新设计、新材料的运用是增加失败概率的主要原因。同时,从失败中吸取经验教训,完善制造工艺、有效落实品控机制是规避测试失败的重要手段。TÜV莱茵在例行的工厂检查中也会就所发现的问题进行现场指导和纠正,帮助企业提高产品质量。TÜV莱茵专家团队严谨专业的工作态度、中立可信的测试证书,让德国莱茵TÜV的品牌和标识成为全球光伏行业以及各行各业用户眼中“安全与质量的代名词”,也是各个企业心中检测认证机构的不二之选。

推荐文章

关注我们

4001183833 / 8009993668

Service-gc@tuv.com

www.tuv.com

德国莱茵TÜV是一家国际领先的技术服务供应商。在全球近60个国家和地区设有500多个分支机构,拥有超过20,000名员工,服务涵盖工业服务与信息安全,交通服务,产品服务,管理体系服务和莱茵学院与生命关怀。自1872年成立以来,我们一直为解决人类、环境和科技互动过程中出现的挑战,提供安全的、可持续的解决方案。作为一个独立、公正和专业的机构,我们长期致力于营造一个同时符合人类和环境需要的美好未来。

热门分享