从”庖丁解牛”解读“系统思考“如何帮助提高汽车产业链的质量管理水平

王鹏:

德国莱茵TÜV大中华区莱茵学院与生命关怀专家|目前专注于通过系统思考解决传统供应链管理相关问题

“一般的厨师,每月换一把刀,因为他们用刀砍断骨头;好的厨师,每年换一把刀,因为他们用刀割筋膜。现在,我的这把刀用了十九年啦,可是刀口像刚从磨石上磨出来一样。因为我洞悉牛的内部构造,顺着牛体天然的结构,击入大的缝隙,顺着骨节间的空处进刀;依着牛体本来的组织进行解剖,脉络相连、筋骨聚结的地方,都不曾用刀去碰过。”这是“庖丁解牛”的故事,也是“系统思考“的典范:从事物内在规律和机理看问题。

好的技术能帮助客户解决问题,那么如何才能将好的技术带给客户?“系统思考”的思维模式可以帮到你。如果要应用“系统思考”来提高供应链的质量管理,则不得不从以下三个层次进行系统思考。

层次一:从供应链角度分析汽车产品质量风险的形成

产品生产和流通过程中,在分工和协作的前提下形成了供应链,与此同时,在供应链下又暗藏着一条质量链。在汽车产业的供应链中,以主机厂商为核心,上游有零部件供应商以及供应商的供应商;下游有销售商以及客户。在最初的阶段,主机厂商和供应商之间是一种交易关系,各自追求自身利益最大化。后来的阶段双方开始预测对方的行为,有了协作的意愿。到了高级阶段,系统中的每个成员都从大系统的角度着眼思考问题,有了互动并形成规律,从而保障各个成员的利润。在产品质量方面要做到系统思考需要在以下四个阶段都形成思考的习惯:

1. 设计开发阶段

在这个阶段中,设计的高质量是生产高质量的基础,基于系统思考的协作也显得尤为重要。举例说明, NVH团队(N是噪音,V是振动,H是平顺性)发现汽车前端一个震动的问题,为了解决这个问题优化指标,工程师们在震动处增加了加固件。接下来多个零部件加固又增加了车身重量,使得轮胎预留空间变得不合适了,这对底盘工程师而言又是一个问题。为此,底盘工程师不得不增加轮胎压力来解决遇到的新问题。遗憾的是,轮胎压力增加之后胎噪随之增大,NVH团队又将不得不面对胎噪增大这一新问题… …这是典型的“今日的问题,来自昨日的解!”如此恶性循环,如何保证设计的质量?

2. 零部件采购阶段

在汽车供应链上,整车厂多注重汽车的研发、造型、创新、功能设计等,而最后组装成整车的零部件却要依靠供应商来实现。整车厂与供应商也就是系统和子系统,系统的功能要靠子系统的高质量来实现。

汽车的零部件采购乃至供应商管理,在我所接触过的行业里面是最严苛的,没有之一。从产品质量先期策划APQP、由整车厂和零部件供应商识别的特殊特性等控制方法和手段,以及各类供应商管理手册,如福特的Q1、通用的QSB 、大众的Fomel-Q等等。因此,建议主机厂从零部件的设计开始介入,保障供应商能够顺畅地生产出所需要的高质量产品。

3. 生产制造阶段

从前丰田的一个质量经理审核的时候说过:我不太担心你们交不出货,你们会有办法。我担心你们有问题的时候不知道停下解决。而决定停下的层级越低,这个公司就越重视质量。

公司的生产体系也是系统,系统是否完善取决于由谁执行次品的叫停。由越低层级的人员来执行,就证明这个工厂生产质量保障体系越完善。如果由高级经理决策大部分事件的好坏、产品是否应该叫停,则可判断这是一个不好的体系;一线的员工最具有保全能力,比如丰田生产现场的“安东”。

4. 服务阶段

过去很多人认为服务阶段的要义就是车的销量好,殊不知更重要的是售后服务的调研工作。好的调研不是例行公事的回访,而是能反馈在调研过程中客户提出的问题。在此需要强调系统的整体性,忽视了系统的任何一个构成部分都会犯盲人摸象的错误。

层次二:质量螺旋:交叉协作才有创新驱动力

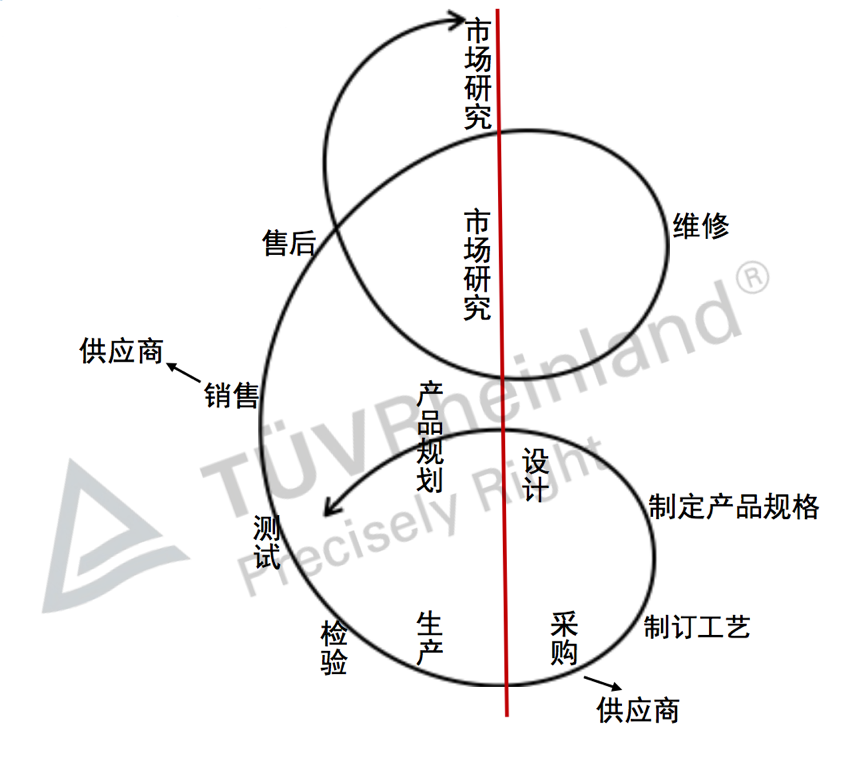

生产链的背后是一条重要的质量链,它要求在每一个节点都看趋势、看发展、看影响,看内在的构造和联系。质量螺旋图表明每个产品从前期的规划、设计、规格制定、工艺裁订、市场研究,到后期的采购、供应商、生产、测试、检验、销售、售后都是相互影响相互协作的。这样的交叉协作才有了创新的驱动力,用系统思考的方法找到杠杆点来撬动市场。

层次三:质量系统循环图:实现良性循环的两大要素

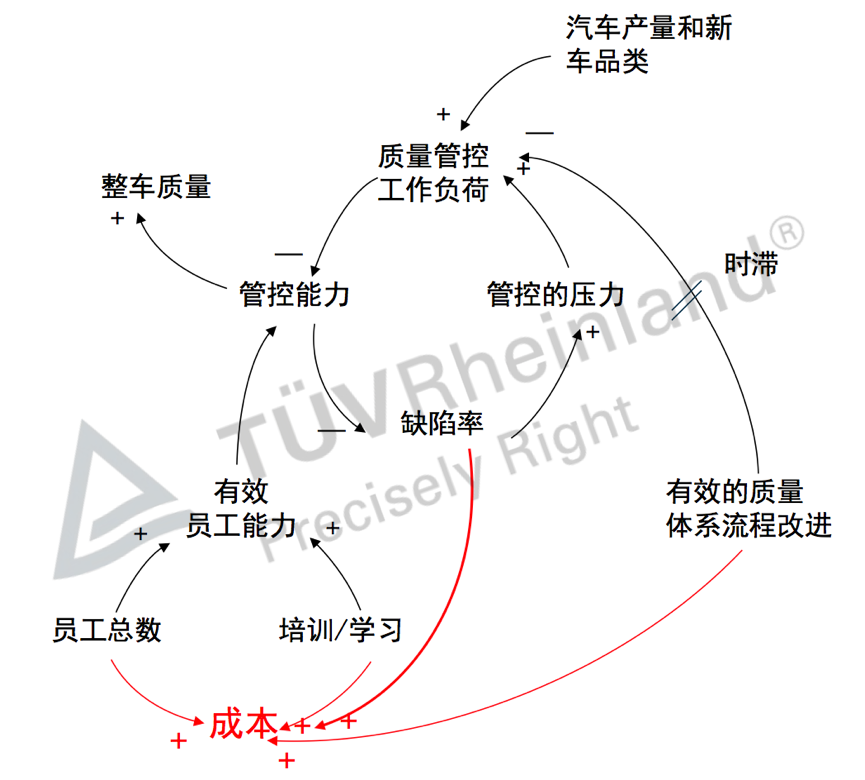

系统循环图是一个非常实用的系统思考工具,下面可以用系统循环图来分析公司质量管控的逻辑。当谈论到如何提高和保障产品质量的问题时,质量管控工作负荷成为关键词。质量管控工作负荷高导致管控能力变弱,管控能力弱即会导致缺陷率上升,缺陷率高将会给质量管理人员带来巨大的管理压力,此时形成的闭环是一个恶性循环;如果闭环向反方向运行,即是良性循环。我们了解到一个重要的事实,良性循环和恶性循环并不是不同要素构成的两个循环,而是同一个闭环的两个不同方向!

质量管控系统循环的良恶性取决于管理者用什么样的方式和手段去驱动这个循环。很多人身陷恶性循环中并且感到无助是因为没有用周边的因素去促使整个系统向正向、良性循环。员工总数、培训和学习等因素的提高会影响有效员工能力,有效员工能力和有效的质量体系流程改进将驱动质量系统的良性循环。我们发现,要实现质量管控系统良性循环,我们需要启用有效员工能力和有效质量体系流程改进这两个要素,而这两项都是需要成本投入的。这里还有另一个成本项,即由缺陷率所带来的成本。驱动良性循环的成本和缺陷率所带来的成本间存在一个平衡点,即只要前者小于后者,我们就有机会驱动系统正向循环。

两项成本的权衡,是在考验我们的商业睿智,更是在考验我们对系统内在结构的洞察力,从而找到杠杆支点,促进系统良性循环。

系统的本质是它的连接,切断了连接就破坏了系统,将一头大象分成两半,并不能造出两头小象,这既让我们看到了系统的整体性,又提醒我们重视连接的质量。

系统思考,它能让我们看清长期变化的规律,及问题产生和发展背后的结构性原因;将有助于我们发现问题的根本原因,看到多种可能性,从而让我们更好的管理。

我们运用系统思考方法,思考未来、关注未来,看见未来的人才有未来。让我们携手在质量管理中更大范围的运用系统思考方法,赢得有质量的未来!

更多系统思考的建议,敬请联系TÜV莱茵专家。

推荐文章

关注我们

4001183833 / 8009993668

Service-gc@tuv.com

www.tuv.com

德国莱茵TÜV是一家国际领先的技术服务供应商。在全球近60个国家和地区设有500多个分支机构,拥有超过20,000名员工,服务涵盖工业服务与信息安全,交通服务,产品服务,管理体系服务和莱茵学院与生命关怀。自1872年成立以来,我们一直为解决人类、环境和科技互动过程中出现的挑战,提供安全的、可持续的解决方案。作为一个独立、公正和专业的机构,我们长期致力于营造一个同时符合人类和环境需要的美好未来。

热门分享