工业人必看:一文吃透供应商检验,好好收藏!

大型工业项目(例如电站、石油石化和天然气、矿山、基础建设等)中新设备的采购常常涉及庞大而又复杂的供应链。诸如钢结构、静设备、动设备、电气设备、仪表和控制系统等,这些设备制造商可能遍布多个国家甚至跨越几个大陆。那么什么是确认产品质量及合规性的最具成本效益的方法呢?

大型工业项目的设备不管是由设施运营商直接购买,还是通过工程承包商购买,它们都必须达到规定的质量和安全性能,并且按时交付至现场,同时还必须符合目的地及国际相关标准要求。

因此,在此类设备的采购过程中,必须将项目风险和运营风险降至最低。这正是TÜV莱茵工业服务-供应商检验努力为客户实现的价值所在。

什么是供应商检验?

在为一个新的投资项目(涉及购买大量设备)采购设备时,或者新购少量的设备对操作设施进行维护和升级时,运营商和承包商都应该引入供应商检验。

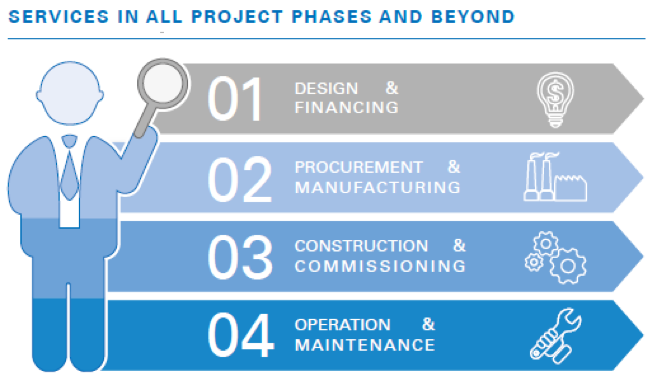

供应商检验贯穿整个供应链的关键环节:

• 设备采购供应商选择前

• 设备制造过程中

• 在设备出厂前(“装运前”)

• 当设备到达最终地点时(“装运后”)

• 设备安装完成后

显而易见,越早开展供应商检验,就越有可能纠正存在的问题并避免不必要的返工成本和延误。

供应商检验做什么?

由于供应商检验并没有法定强制要求,因此采购商通常需根据其质量和风险控制策略设定检验等级。为满足融资条件,银行有时会规定必须进行供应商检验。此类要求通常包含在采购商的质量检验和测试计划(ITP)中。

在理想情况下,供应商检验包含制造现场所有设备的全面检验。例如,就阀门而言,供应商检验可能包括铸件检验、材料检验、执行压力测试和功能测试、尺寸检验以及油漆质量、包装和运输安排检查。

一些采购商会采用基于风险的方法来确定所需进行的检验,而另外一些采购商则会听取有经验的第三方检验公司的专业意见,以确定检验的范围。TÜV莱茵作为全球知名第三方检验检测公司,可以为采购商提供多角度、多行业的全方位技术支持。诸如,新老供应商评估和定期审核、制造过程中的QA/QC检验、发货前后的监装和监卸、安装现场的质量监督、以及项目管理和人员培训服务、NDT无损探伤三级和NACE防腐三级专家技术支持服务等。运用RBI基于风险的检验进行资产完整性管理的运营商,通常也会采用基于风险的采购方法。

然而,也有一些采购商只选择进行最终检验,来确保最终投入使用的设备准确无误。还有一些采购商为了节省检验费用,可能根本不进行任何检验,但这相当于给下游的运营留下了风险和隐患。

虽然大多数石油和天然气行业的大型国际运营商都有开展供应商检验计划,但是在高风险行业中,供应商检验的实施程度各不相同。供应商检验在电力、能源和运输行业有所普及,如今在新能源领域中,供应商检验也越来越普及。另外,化学和制药行业也会开展一定的供应商检验。

如何开展供应商检验?

无论采取哪种检验技术, 如目视检验、试验见证、尺寸测量等,通常来讲,检验人员会在接到检验通知后短时间内抵达制造现场。大型资本项目的设备供应商可能遍布世界各地,这就是大多数采购商会选用一家全球领先的检验供应商的原因。TÜV莱茵在全球59个国家(通常主要的设备供应商所在国)都有检验人员,尤其在中国有超过4,000名员工的检验团队,运用最领先的软件系统,以便有效地分配和协调主管检验人员的检验任务。

供应商检验的价值?

供应商检验的目的在于在设备到达现场之前确定其存在的任何技术问题。如果设备已到达现场但不符合原始技术条件,则有可能对施工进度或停工期造成重大延迟,还有可能对安全及环境造成负面影响,最终对产量造成不利影响。

供应商检验的益处可总结为:

• 采购设备质量完全透明

• 有助于产品质量及制造工艺文件的编制

• 有助于供应商和分包商遵守适用标准

• 通过识别供应链中的瓶颈和弱点,提高可靠性和竞争力

• 有助于采取早期行动以避免延误或项目成本增加

确认产品质量及合规性的最具成本效益的方法是在制造现场进行检验。

检验人员根据行业标准和法规来验证所订购的设备是否符合采购商的规格和期望。

基于风险的供应商检验计划将重点放在最需要进行检验的环节,以降低成本、保证进度、降低安全、环境、生产和监管风险。

推荐文章

关注我们

4001183833 / 8009993668

Service-gc@tuv.com

www.tuv.com

德国莱茵TÜV是一家国际领先的技术服务供应商。在全球近60个国家和地区设有500多个分支机构,拥有超过20,000名员工,服务涵盖工业服务与信息安全,交通服务,产品服务,管理体系服务和莱茵学院与生命关怀。自1872年成立以来,我们一直为解决人类、环境和科技互动过程中出现的挑战,提供安全的、可持续的解决方案。作为一个独立、公正和专业的机构,我们长期致力于营造一个同时符合人类和环境需要的美好未来。

热门分享